摘要:

隨著工業(yè)化進程的不斷推進,工業(yè)固體廢棄物的產生量持續(xù)增加,不僅對生態(tài)環(huán)境和人類的健康造成了巨大的負面影響,還導致了資源的嚴重浪費,也給我國“雙碳”目標的順利實現(xiàn)帶來了嚴峻挑戰(zhàn),如何有效、高值化利用工業(yè)固體廢棄物已成為亟待解決的關鍵問題。基于此,從阻燃材料領域的角度綜述了粉煤灰、鋼渣、尾礦、赤泥等大宗固體廢棄物的資源化利用現(xiàn)狀,以期為提高我國固體廢棄物的利用效率和發(fā)展綠色阻燃材料提供參考。在工業(yè)固體廢棄物產生量大、利用不充分、綜合利用產品附加值低的現(xiàn)實背景下,其資源化利用未來應朝著綠色、高效、高質、高值化、規(guī)模化的方向發(fā)展。

關鍵詞:

固體廢棄物;綜合利用;阻燃材料;尾礦;粉煤灰;鋼渣;赤泥

隨著工業(yè)化進程的不斷推進,固體廢棄物(簡稱“固廢”)的產生量和堆積量日益增多。目前,我國大宗固廢的累計堆存量約600億t,年新增堆存量近30億t,如此大量的固廢不僅導致資源的極大浪費,還對生態(tài)環(huán)境造成了巨大破壞。因此,有效、無害地處理固廢對于環(huán)境保護十分重要。固廢的處理方法一般有綜合利用、處置、貯存和傾倒丟棄等。綜合利用是通過回收、加工、循環(huán)、交換等方式從固廢中提取有用的資源;處置是將固廢焚燒或者置于符合環(huán)境保護規(guī)定要求的場所,并不再回用,常用的處置方法有填埋、焚燒、專業(yè)貯存場(庫)封場處理、深層灌注、回填礦井等。“十三五”期間,我國各類大宗固廢綜合利用量約130億t,節(jié)省土地超過6hm2。固廢的再利用提供了大量資源綜合利用產品,促進了煤炭、化工、電力、鋼鐵、建材等行業(yè)的高質量發(fā)展,環(huán)境效益和經濟效益顯著,對緩解我國部分原材料緊缺、改善生態(tài)環(huán)境發(fā)揮了重要作用。但尾礦、磷石膏、鋼渣等固廢利用率仍較低,其堆存占用了大量的土地資源,存在較大的生態(tài)環(huán)境安全隱患。工業(yè)固廢大多含有硅、鋁、鎂等阻燃元素,在阻燃材料領域具有一定的應用潛力。基于此,本文綜述了工業(yè)固廢在阻燃材料領域的應用現(xiàn)狀,以期為提高固廢利用率及促進其在阻燃材料領域的應用提供參考。1 工業(yè)固廢在阻燃材料領域的應用現(xiàn)狀

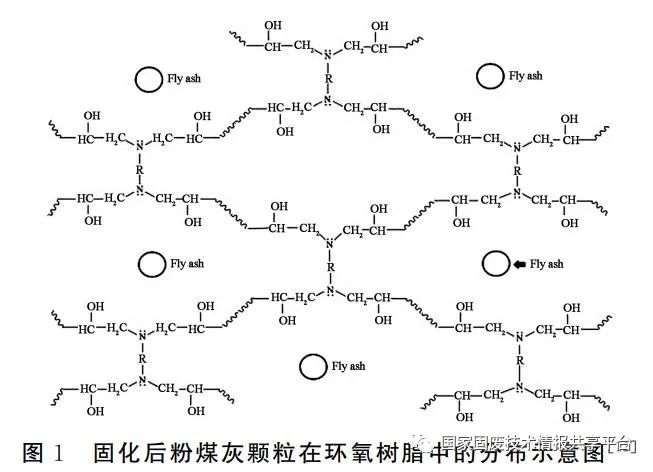

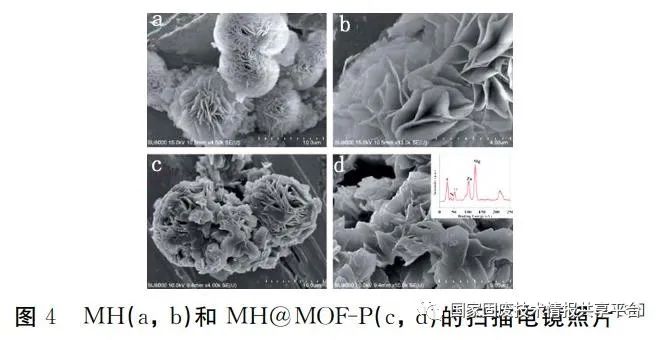

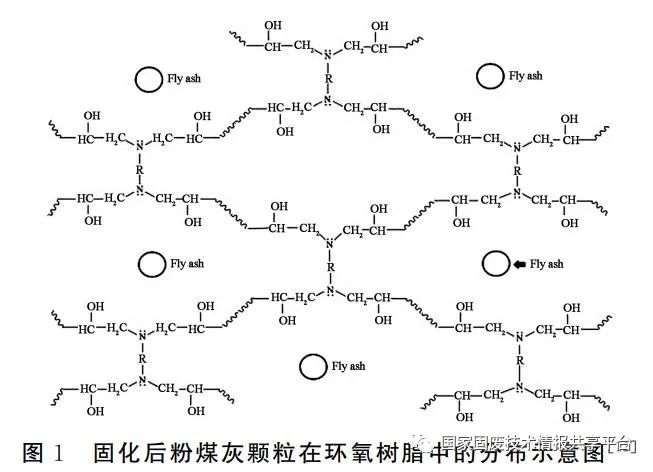

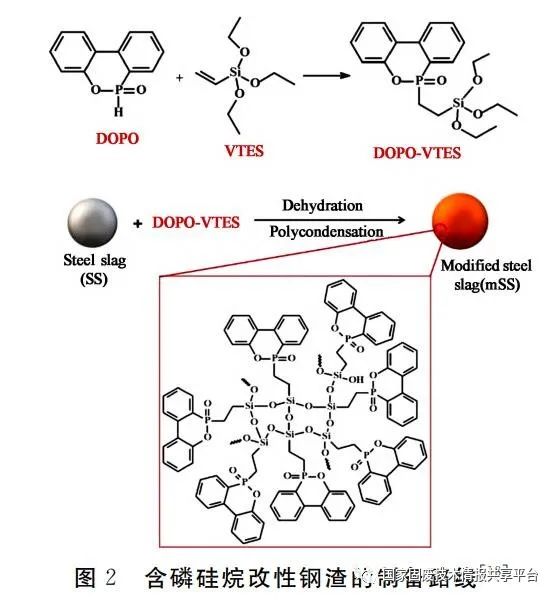

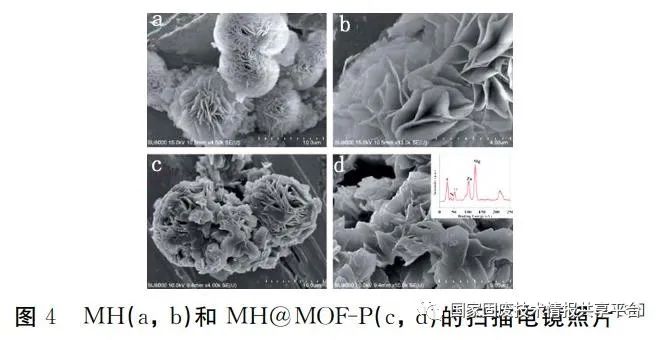

粉煤灰是燃料燃燒后形成的細小顆粒物,一般含有硅、鋁、鐵、鈣、鎵、鋰等元素。粉煤灰是一種環(huán)保型復合材料阻燃添加劑,可替代如鹵代有機化合物等傳統(tǒng)阻燃添加劑。NGUYEN利用硬脂酸對粉煤灰進行改性,以提高粉煤灰與環(huán)氧樹脂的相容性(見圖1),并制備了不同粉煤灰含量的復合材料,研究發(fā)現(xiàn):相較于未改性前,改性后的復合材料抗拉強度、抗彎強度和沖擊強度均有明顯提升,而阻燃性能提升最為明顯;當改性粉煤灰添加量為20%時,復合材料的氧指數(shù)為23.2%、燃燒速率為8.09mm/min,符合UL94HB規(guī)定的消防標準。此外,NGUYEN還研究了粉煤灰與多壁碳納米管(MWCNTS)的協(xié)同作用,以增強環(huán)氧樹脂/聚磷酸銨(APP)/季戊四醇(PER)/三聚氰胺體系的涂層,發(fā)現(xiàn)當粉煤灰添加量為10%和MWCNTS添加量為1%時,復合材料可達到UL-94V-0等級且極限氧指數(shù)(LOI)提高至27.2%。Li等以粉煤灰為原料采用共沉淀法成功合成了Mg-Al-Fe三元阻燃層狀雙氫氧化物(LDH)并應用于乙烯-乙酸乙烯酯共聚物(EVA),研究發(fā)現(xiàn),EVA復合材料的LOI最高為28.5%,復合材料的釋熱速率、質量損失均顯著降低且表現(xiàn)出了良好的抑煙性能和熱穩(wěn)定性。 鋼渣是煉鋼過程中產生的工業(yè)廢料,是一種由多種礦物和玻璃態(tài)物質組成的集合體。韓懿等將鋼渣(SS)分別與傳統(tǒng)阻燃劑次磷酸鋁(AHP)、聚磷酸銨(APP)和三聚氰胺焦磷酸鹽(MPP)復配后用于硬質聚氨酯泡沫(RPUF)的改性,研究發(fā)現(xiàn):上述復配材料的摻入均具有提高RPUF熱穩(wěn)定性、降低熱釋放的作用;當SS與上述3種阻燃劑的添加量之比均為1∶1時,所得RPUF復合材料的總熱釋放量(THR)分別較純樣降低了24.1%、29.72%、44.44%。此外,TANG為提高SS與RPUF的相容性,用9,10-二氫-9-氧雜-10-磷雜菲-10-氧化物通過溶液-凝膠反應對鋼渣進行了表面改性(見圖2),將改性鋼渣(mSS)與可膨脹石墨(EG)一起摻入RPUF后發(fā)現(xiàn),mSS在增加RPUF膨脹率的同時還降低了其導熱系數(shù),當mSS和EG添加量均為10%時,RPUF復合材料的熱釋放速率峰值(PHRR)及其THR分別降低了55%、47%。馬帥等以鋼渣為原料合成了磷酸根型水滑石(P-LDHs),同時利用十二烷基硫酸鈉(SDS)對其改性得到了改性水滑石(SDS-P-LDHs),將P-LDHs、SDS-P-LDHs分別與EG一起加入到乙烯-醋酸乙烯共聚物(EVA)內,當P-LDHs、SDS-P-LDHs的添加量均為30%、EG添加量為5%時,LOI達到了26.9%和27.5%,UL-94測試均達到V-0等級。鐵尾礦是鐵礦石經選礦后剩余的廢渣。YANG等研究了鐵尾礦(ITS)添加量對RPUF阻燃性能的影響,由于ITS為金屬氧化物的混合物,所以阻燃效果有限,但ITS抑制了RPUF基體的裂解,提高了材料的熱穩(wěn)定性并對材料的熱釋放和煙氣釋放具有一定的抑制作用。YANG等將ITS與傳統(tǒng)阻燃劑(AHP、APP、EG)復配了阻燃RPUF,研究發(fā)現(xiàn):由于阻燃劑熱解產生的酸性物質與ITS促進了RPUF成炭并相互反應生成了金屬離子-炭質復合炭層,從而有效提高了復合材料的阻燃性能;在1∶1的復配比例下,RPUF/ITS/APP、RPUF/ITS/AHP和RPUF/ITS/EG的LOI分別提高至22.7%、24.4%、24.9%。劉新亮以鐵尾礦為原料通過酸解、pH調節(jié)制備了鐵礬、Mg(OH)2和CA(OH)2(見圖3),并將其應用于熱塑性聚氨酯(TPU)阻燃,研究發(fā)現(xiàn):制備的氫氧化物體系對TPU復合材料的熱釋放均具有顯著的抑制作用,TPU/Mg(OH)2、TPU/CA(OH)2、TPU/鐵礬/APP以及TPU/鐵礬/AHP的THR分別比純樣降低了17.86%、18.51%、54.55%、46.75%,鐵礬與APP和AHP的協(xié)效還能有效降低TPU復合材料的煙氣毒性。ZHOU等利用硅烷偶聯(lián)劑KH550對磷尾礦進行了表面改性,將改性磷尾礦(MPT)與AHP、膨脹型阻燃劑(IFR)組成了TPU阻燃體系,研究發(fā)現(xiàn):當MPT添加量僅為30%時,TPU復合材料的各階段熱穩(wěn)定性均有所提高,700℃殘?zhí)苛坑?.2%提升至27.1%,PHRR、產煙率(SPR)和SF分別降低了51.0%、26.3%、59.8%;引入阻燃劑AHP、IFR后發(fā)現(xiàn),當用磷尾礦部分取代阻燃劑后,PHRR分別降低了91.2%、91.0%,THR分別降低了70.0%、67.6%,且同樣具有顯著的減煙抑毒效果。此外,ZHOU等還以磷尾礦為原料利用酸解反應和水熱法合成了花狀和片狀氫氧化鎂阻燃劑,氫氧化鎂的物理阻隔效應、催化成炭效應、稀釋和冷卻效應有效降低了TPU材料的火災危險,同時還發(fā)現(xiàn)片狀氫氧化鎂表現(xiàn)出了更好的抑煙效果。WU等以磷尾礦(PTs)為原料,采用共沉淀法制備了CA-Mg-Al層狀雙氫氧化物(LDHs-1)和CA-Mg-Al-Fe層狀雙氫氧化物(LDHs-2),研究發(fā)現(xiàn),與純環(huán)氧樹脂(EP)相比,LDHs-1和LDHs-2的添加量均為8%的EP復合材料的LOI從25.8%分別增至29.3%和29.9%,總煙氣產生量(TSP)分別降低了64%和85%,THR分別降低了28%和63%。ZHANG等采用共沉淀法合成了二乙烯三胺五亞甲基膦酸(DTPMP)插層三金屬層雙氫氧化物(TM-DTPMPLDHs),研究發(fā)現(xiàn),當TM-DT-PMPLDHs的添加量為8%時,EP復合材料的LOI由19.2%提高至30.2%,PHRR和THR分別降低了43%和60%,SPR和TSP分別降低了64%和83%。TU等對磷尾礦經硫酸酸解-水熱法合成了花狀氫氧化鎂(MH)(見圖4),然后采用金屬有機框架(MOF)進行改性并采用溶液共混法制備了TPU復合材料,錐形量熱儀實驗結果表明,與純TPU相比,MH@MOF-P可顯著降低TPU復合材料的熱釋放率(HRR)、SPR、總排煙量(TSR)、CO釋放率和CO2釋放率。

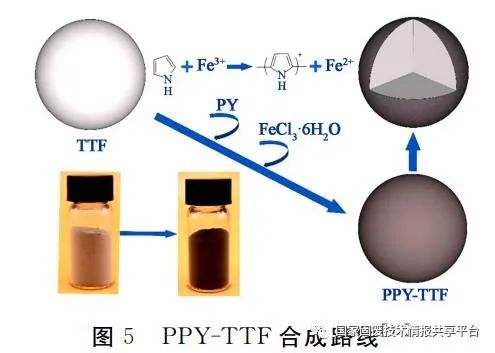

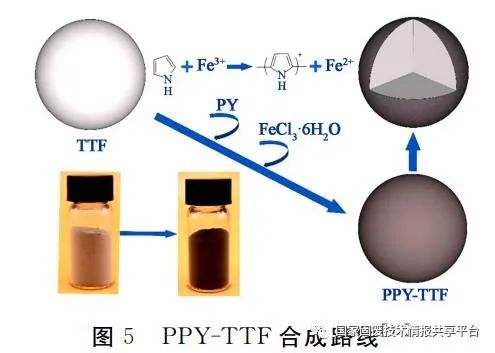

鋼渣是煉鋼過程中產生的工業(yè)廢料,是一種由多種礦物和玻璃態(tài)物質組成的集合體。韓懿等將鋼渣(SS)分別與傳統(tǒng)阻燃劑次磷酸鋁(AHP)、聚磷酸銨(APP)和三聚氰胺焦磷酸鹽(MPP)復配后用于硬質聚氨酯泡沫(RPUF)的改性,研究發(fā)現(xiàn):上述復配材料的摻入均具有提高RPUF熱穩(wěn)定性、降低熱釋放的作用;當SS與上述3種阻燃劑的添加量之比均為1∶1時,所得RPUF復合材料的總熱釋放量(THR)分別較純樣降低了24.1%、29.72%、44.44%。此外,TANG為提高SS與RPUF的相容性,用9,10-二氫-9-氧雜-10-磷雜菲-10-氧化物通過溶液-凝膠反應對鋼渣進行了表面改性(見圖2),將改性鋼渣(mSS)與可膨脹石墨(EG)一起摻入RPUF后發(fā)現(xiàn),mSS在增加RPUF膨脹率的同時還降低了其導熱系數(shù),當mSS和EG添加量均為10%時,RPUF復合材料的熱釋放速率峰值(PHRR)及其THR分別降低了55%、47%。馬帥等以鋼渣為原料合成了磷酸根型水滑石(P-LDHs),同時利用十二烷基硫酸鈉(SDS)對其改性得到了改性水滑石(SDS-P-LDHs),將P-LDHs、SDS-P-LDHs分別與EG一起加入到乙烯-醋酸乙烯共聚物(EVA)內,當P-LDHs、SDS-P-LDHs的添加量均為30%、EG添加量為5%時,LOI達到了26.9%和27.5%,UL-94測試均達到V-0等級。鐵尾礦是鐵礦石經選礦后剩余的廢渣。YANG等研究了鐵尾礦(ITS)添加量對RPUF阻燃性能的影響,由于ITS為金屬氧化物的混合物,所以阻燃效果有限,但ITS抑制了RPUF基體的裂解,提高了材料的熱穩(wěn)定性并對材料的熱釋放和煙氣釋放具有一定的抑制作用。YANG等將ITS與傳統(tǒng)阻燃劑(AHP、APP、EG)復配了阻燃RPUF,研究發(fā)現(xiàn):由于阻燃劑熱解產生的酸性物質與ITS促進了RPUF成炭并相互反應生成了金屬離子-炭質復合炭層,從而有效提高了復合材料的阻燃性能;在1∶1的復配比例下,RPUF/ITS/APP、RPUF/ITS/AHP和RPUF/ITS/EG的LOI分別提高至22.7%、24.4%、24.9%。劉新亮以鐵尾礦為原料通過酸解、pH調節(jié)制備了鐵礬、Mg(OH)2和CA(OH)2(見圖3),并將其應用于熱塑性聚氨酯(TPU)阻燃,研究發(fā)現(xiàn):制備的氫氧化物體系對TPU復合材料的熱釋放均具有顯著的抑制作用,TPU/Mg(OH)2、TPU/CA(OH)2、TPU/鐵礬/APP以及TPU/鐵礬/AHP的THR分別比純樣降低了17.86%、18.51%、54.55%、46.75%,鐵礬與APP和AHP的協(xié)效還能有效降低TPU復合材料的煙氣毒性。ZHOU等利用硅烷偶聯(lián)劑KH550對磷尾礦進行了表面改性,將改性磷尾礦(MPT)與AHP、膨脹型阻燃劑(IFR)組成了TPU阻燃體系,研究發(fā)現(xiàn):當MPT添加量僅為30%時,TPU復合材料的各階段熱穩(wěn)定性均有所提高,700℃殘?zhí)苛坑?.2%提升至27.1%,PHRR、產煙率(SPR)和SF分別降低了51.0%、26.3%、59.8%;引入阻燃劑AHP、IFR后發(fā)現(xiàn),當用磷尾礦部分取代阻燃劑后,PHRR分別降低了91.2%、91.0%,THR分別降低了70.0%、67.6%,且同樣具有顯著的減煙抑毒效果。此外,ZHOU等還以磷尾礦為原料利用酸解反應和水熱法合成了花狀和片狀氫氧化鎂阻燃劑,氫氧化鎂的物理阻隔效應、催化成炭效應、稀釋和冷卻效應有效降低了TPU材料的火災危險,同時還發(fā)現(xiàn)片狀氫氧化鎂表現(xiàn)出了更好的抑煙效果。WU等以磷尾礦(PTs)為原料,采用共沉淀法制備了CA-Mg-Al層狀雙氫氧化物(LDHs-1)和CA-Mg-Al-Fe層狀雙氫氧化物(LDHs-2),研究發(fā)現(xiàn),與純環(huán)氧樹脂(EP)相比,LDHs-1和LDHs-2的添加量均為8%的EP復合材料的LOI從25.8%分別增至29.3%和29.9%,總煙氣產生量(TSP)分別降低了64%和85%,THR分別降低了28%和63%。ZHANG等采用共沉淀法合成了二乙烯三胺五亞甲基膦酸(DTPMP)插層三金屬層雙氫氧化物(TM-DTPMPLDHs),研究發(fā)現(xiàn),當TM-DT-PMPLDHs的添加量為8%時,EP復合材料的LOI由19.2%提高至30.2%,PHRR和THR分別降低了43%和60%,SPR和TSP分別降低了64%和83%。TU等對磷尾礦經硫酸酸解-水熱法合成了花狀氫氧化鎂(MH)(見圖4),然后采用金屬有機框架(MOF)進行改性并采用溶液共混法制備了TPU復合材料,錐形量熱儀實驗結果表明,與純TPU相比,MH@MOF-P可顯著降低TPU復合材料的熱釋放率(HRR)、SPR、總排煙量(TSR)、CO釋放率和CO2釋放率。 鎢尾礦主要由礦石礦物和圍巖礦物組成,由于我國鎢礦品位較低,導致礦石選別后產生了大量的尾礦,其量占原礦量的90%以上。王飛躍等將鎢尾礦進行洗滌、粉碎和表面改性后制成了鎢尾礦填料并與膨脹型阻燃劑IFR(APP-PER-MEL)組成膨脹阻燃體系,研究發(fā)現(xiàn),當鎢尾礦的添加量為3%時,EP/IFR/TIF復合材料的質量損失、炭化體積、火焰?zhèn)鞑ケ戎迪啾扔冢牛?IFR試樣分別降低了12.5%、36.4%、59.4%,且TIF能促進更多的P-O-C交聯(lián)結構和C-C芳香結構的形成,從而有效增強炭層結構的致密性,發(fā)揮物理阻隔作用。WANG等通過原位聚合制備了聚吡咯修飾的鎢尾礦顆粒(PPY-TTF)(見圖5),研究發(fā)現(xiàn):PPY-TTF對增強膨脹型阻燃涂料的阻燃性和抑煙性具有良好的協(xié)同作用;由于PPY-TTF在凝聚相中形成了更多的交聯(lián)和芳香結構,從而增強了炭的屏障效應,PPY-TTF添加量為3%的阻燃涂料的火焰擴散等級、總熱釋放、煙密度等級分別較未添加PPY-TTF分別降低了74.3%、30.7%、32.4%。

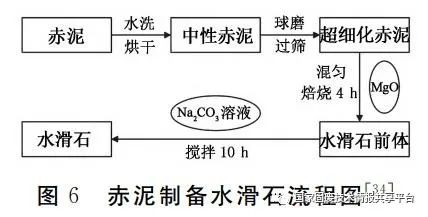

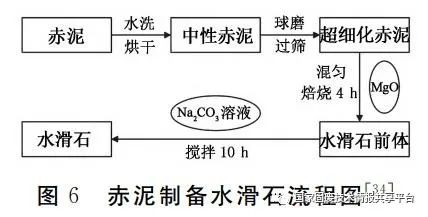

鎢尾礦主要由礦石礦物和圍巖礦物組成,由于我國鎢礦品位較低,導致礦石選別后產生了大量的尾礦,其量占原礦量的90%以上。王飛躍等將鎢尾礦進行洗滌、粉碎和表面改性后制成了鎢尾礦填料并與膨脹型阻燃劑IFR(APP-PER-MEL)組成膨脹阻燃體系,研究發(fā)現(xiàn),當鎢尾礦的添加量為3%時,EP/IFR/TIF復合材料的質量損失、炭化體積、火焰?zhèn)鞑ケ戎迪啾扔冢牛?IFR試樣分別降低了12.5%、36.4%、59.4%,且TIF能促進更多的P-O-C交聯(lián)結構和C-C芳香結構的形成,從而有效增強炭層結構的致密性,發(fā)揮物理阻隔作用。WANG等通過原位聚合制備了聚吡咯修飾的鎢尾礦顆粒(PPY-TTF)(見圖5),研究發(fā)現(xiàn):PPY-TTF對增強膨脹型阻燃涂料的阻燃性和抑煙性具有良好的協(xié)同作用;由于PPY-TTF在凝聚相中形成了更多的交聯(lián)和芳香結構,從而增強了炭的屏障效應,PPY-TTF添加量為3%的阻燃涂料的火焰擴散等級、總熱釋放、煙密度等級分別較未添加PPY-TTF分別降低了74.3%、30.7%、32.4%。 赤泥是鋁土礦中提取氧化鋁后排出的固體廢棄物,其中氧化鐵的含量較多。賈垂軒以赤泥為原料,引入碳酸根離子和鎂離子并利用焙燒復原法制備了水滑石(LDH)(見圖6),將其應用于EVA并與阻燃劑氫氧化鋁、氫氧化鎂進行比較,結果驗證了赤泥基水滑石作為阻燃劑、抑煙劑的可行性。JIA等以赤泥為原料合成了Mg-Al-Fe三元層狀雙氫氧化物(LDH),制備了阻燃、熱穩(wěn)定的乙烯-醋酸乙烯酯/層狀雙氫氧化物/石墨粉(EVA/LDH/GP)復合材料,研究發(fā)現(xiàn):與純EVA相比,EVA/LDH/GP的PHRR和平均熱釋放速率(AHRR)分別降低了81.1%和54.2%,阻燃性能明顯提高;LDH和GP的結合有助于形成致密的炭層,增強其凝聚相阻燃效應,從而顯著減少EVA復合材料的放熱,提高防火安全性。錢翌等利用磷酸二氫銨對赤泥基層狀雙金屬氫氧化物進行了改性,將其用于TPU后發(fā)現(xiàn)復合材料的PHRR和THR分別降低了55.21%和63%。赤泥基LDH主要通過產生水蒸氣、CO2等不燃氣體稀釋空氣中的氧濃度,并且其所含的Fe3+、Al3+和Mg2+可以促進聚合物成炭,同時生成的金屬氧化物增強了炭層的屏障能力從而發(fā)揮阻燃作用。LI等采用煅燒-水熱法用赤泥合成了Mg-Al-Fe三元層狀雙氫氧化物(LDHs)并與APP、紅磷、三聚氰胺組成協(xié)效體系,發(fā)現(xiàn)上述協(xié)效體系促進了致密炭層的形成,從而有效抑制了煙氣和熱量的釋放。另外,LI等使用鹽酸活化赤泥,然后采用共沉淀法合成了Mg/Al/FeLDHs,在合成過程中將十二烷基硫酸鈉(SDS)插在LDH的中間層并用三乙氧基硅烷(KH550)對LDH表面進行改性,將其應用于EVA后發(fā)現(xiàn),復合材料具有較高的熱穩(wěn)定性和良好的阻燃和抑煙性能。

赤泥是鋁土礦中提取氧化鋁后排出的固體廢棄物,其中氧化鐵的含量較多。賈垂軒以赤泥為原料,引入碳酸根離子和鎂離子并利用焙燒復原法制備了水滑石(LDH)(見圖6),將其應用于EVA并與阻燃劑氫氧化鋁、氫氧化鎂進行比較,結果驗證了赤泥基水滑石作為阻燃劑、抑煙劑的可行性。JIA等以赤泥為原料合成了Mg-Al-Fe三元層狀雙氫氧化物(LDH),制備了阻燃、熱穩(wěn)定的乙烯-醋酸乙烯酯/層狀雙氫氧化物/石墨粉(EVA/LDH/GP)復合材料,研究發(fā)現(xiàn):與純EVA相比,EVA/LDH/GP的PHRR和平均熱釋放速率(AHRR)分別降低了81.1%和54.2%,阻燃性能明顯提高;LDH和GP的結合有助于形成致密的炭層,增強其凝聚相阻燃效應,從而顯著減少EVA復合材料的放熱,提高防火安全性。錢翌等利用磷酸二氫銨對赤泥基層狀雙金屬氫氧化物進行了改性,將其用于TPU后發(fā)現(xiàn)復合材料的PHRR和THR分別降低了55.21%和63%。赤泥基LDH主要通過產生水蒸氣、CO2等不燃氣體稀釋空氣中的氧濃度,并且其所含的Fe3+、Al3+和Mg2+可以促進聚合物成炭,同時生成的金屬氧化物增強了炭層的屏障能力從而發(fā)揮阻燃作用。LI等采用煅燒-水熱法用赤泥合成了Mg-Al-Fe三元層狀雙氫氧化物(LDHs)并與APP、紅磷、三聚氰胺組成協(xié)效體系,發(fā)現(xiàn)上述協(xié)效體系促進了致密炭層的形成,從而有效抑制了煙氣和熱量的釋放。另外,LI等使用鹽酸活化赤泥,然后采用共沉淀法合成了Mg/Al/FeLDHs,在合成過程中將十二烷基硫酸鈉(SDS)插在LDH的中間層并用三乙氧基硅烷(KH550)對LDH表面進行改性,將其應用于EVA后發(fā)現(xiàn),復合材料具有較高的熱穩(wěn)定性和良好的阻燃和抑煙性能。 孫英娟等將煉鐵礦渣(slAg)粉碎并過100目篩后與三氧化二銻(Sb2O3)組成阻燃復配體系,研究發(fā)現(xiàn),相比于PVC/Sb2O3,PVC/Sb2O3/slAg的熱釋放和煙氣釋放明顯降低,點燃時間增加了7s,火災性能指數(shù)提高至2.4倍,火災危險指數(shù)降低至2/3。錢翌等以煤矸石為原料,采用共沉淀法制備了n(Mg2+)∶n(Al3+)從1∶1到5∶1的類水滑石,研究發(fā)現(xiàn),當n(Mg2+)∶n(Al3+)=3∶1時,EVA復合材料的阻燃性能最好,LOI達到28.3%,質量損失速率明顯降低且抑煙效果明顯增強,比光密度(SOD)始終保持在80%以上。趙丹等使用氧化鎂煙氣脫硫固廢制備了類水滑石(HTLcs),將其與APP共同制備阻燃硬質聚氨酯泡沫(RPUF),當APP添加量為40%和HTLcs添加量為10%時,RPUF復合材料的LOI可達34.2%,PHRR降低了39.3%且最大煙釋放速率僅為0.18m2/s。近年來,隨著可持續(xù)發(fā)展及綠色環(huán)保觀念的普及和深入,工業(yè)固廢基阻燃劑得到迅速發(fā)展并已成功應用于聚合物阻燃。然而,工業(yè)固廢基阻燃劑的發(fā)展仍存在以下問題:1)工業(yè)固廢利用效率較低,一般用于提取阻燃元素。如,ZHOU等和劉新亮以尾礦為原料制備了金屬氫氧化物,JIA等和LI等以赤泥為原料合成了Mg-Al-Fe三元層狀雙氫氧化物。上述研究大都需消耗大量的原料才能達到提取要求,對固廢阻燃稟賦的挖掘不夠。2)工業(yè)固廢基阻燃劑的阻燃效率較低,常需與阻燃劑進行復配。YANG等研究發(fā)現(xiàn)ITS為金屬氧化物的混合物,僅添加ITS對LOI的提升幅度較小,故使用傳統(tǒng)阻燃劑與其組成協(xié)效阻燃體系。3)工業(yè)固廢基阻燃劑與聚合物的相容性較低。NGUYEN、TANG等研究發(fā)現(xiàn)固廢與聚合物的相容性較差,導致其力學性能降低,需對其進行表面改性,這主要是由于工業(yè)固廢制備的阻燃劑大都為無機阻燃劑,后期常需采用偶聯(lián)劑等對其進行處理,才能提高其與聚合物基體的相容性。4)工業(yè)固廢基阻燃劑目前主要處于實驗室研發(fā)階段,尚未得到規(guī)模化應用。目前受制于相關技術、成本、物料、環(huán)保等關鍵因素的制約,固廢基阻燃劑的研究基本停留在實驗階段,離工業(yè)應用還存在一定距離。隨著“雙碳”目標的提出,我國已進入了以降碳為重點戰(zhàn)略方向、推動減污降碳協(xié)同增效、促進經濟社會發(fā)展全面綠色轉型的新階段。目前,我國的固廢綜合利用已取得了顯著成效,但大宗固廢仍面臨產生量大、利用不充分、綜合利用產品附加值低的嚴峻挑戰(zhàn)。未來,我國大宗固廢的資源化利用應朝著綠色、高效、高質、高值化、規(guī)模化的方向發(fā)展。

孫英娟等將煉鐵礦渣(slAg)粉碎并過100目篩后與三氧化二銻(Sb2O3)組成阻燃復配體系,研究發(fā)現(xiàn),相比于PVC/Sb2O3,PVC/Sb2O3/slAg的熱釋放和煙氣釋放明顯降低,點燃時間增加了7s,火災性能指數(shù)提高至2.4倍,火災危險指數(shù)降低至2/3。錢翌等以煤矸石為原料,采用共沉淀法制備了n(Mg2+)∶n(Al3+)從1∶1到5∶1的類水滑石,研究發(fā)現(xiàn),當n(Mg2+)∶n(Al3+)=3∶1時,EVA復合材料的阻燃性能最好,LOI達到28.3%,質量損失速率明顯降低且抑煙效果明顯增強,比光密度(SOD)始終保持在80%以上。趙丹等使用氧化鎂煙氣脫硫固廢制備了類水滑石(HTLcs),將其與APP共同制備阻燃硬質聚氨酯泡沫(RPUF),當APP添加量為40%和HTLcs添加量為10%時,RPUF復合材料的LOI可達34.2%,PHRR降低了39.3%且最大煙釋放速率僅為0.18m2/s。近年來,隨著可持續(xù)發(fā)展及綠色環(huán)保觀念的普及和深入,工業(yè)固廢基阻燃劑得到迅速發(fā)展并已成功應用于聚合物阻燃。然而,工業(yè)固廢基阻燃劑的發(fā)展仍存在以下問題:1)工業(yè)固廢利用效率較低,一般用于提取阻燃元素。如,ZHOU等和劉新亮以尾礦為原料制備了金屬氫氧化物,JIA等和LI等以赤泥為原料合成了Mg-Al-Fe三元層狀雙氫氧化物。上述研究大都需消耗大量的原料才能達到提取要求,對固廢阻燃稟賦的挖掘不夠。2)工業(yè)固廢基阻燃劑的阻燃效率較低,常需與阻燃劑進行復配。YANG等研究發(fā)現(xiàn)ITS為金屬氧化物的混合物,僅添加ITS對LOI的提升幅度較小,故使用傳統(tǒng)阻燃劑與其組成協(xié)效阻燃體系。3)工業(yè)固廢基阻燃劑與聚合物的相容性較低。NGUYEN、TANG等研究發(fā)現(xiàn)固廢與聚合物的相容性較差,導致其力學性能降低,需對其進行表面改性,這主要是由于工業(yè)固廢制備的阻燃劑大都為無機阻燃劑,后期常需采用偶聯(lián)劑等對其進行處理,才能提高其與聚合物基體的相容性。4)工業(yè)固廢基阻燃劑目前主要處于實驗室研發(fā)階段,尚未得到規(guī)模化應用。目前受制于相關技術、成本、物料、環(huán)保等關鍵因素的制約,固廢基阻燃劑的研究基本停留在實驗階段,離工業(yè)應用還存在一定距離。隨著“雙碳”目標的提出,我國已進入了以降碳為重點戰(zhàn)略方向、推動減污降碳協(xié)同增效、促進經濟社會發(fā)展全面綠色轉型的新階段。目前,我國的固廢綜合利用已取得了顯著成效,但大宗固廢仍面臨產生量大、利用不充分、綜合利用產品附加值低的嚴峻挑戰(zhàn)。未來,我國大宗固廢的資源化利用應朝著綠色、高效、高質、高值化、規(guī)模化的方向發(fā)展。

您的位置:

您的位置: